كتب: حازم بدر

أرسل إلى صديق

المعلومات التي تقدمها على هذه الصفحة لن تُستخدم لإرسال بريد إلكتروني غير مرغوب فيه، ولن تُباع لطرف ثالث. طالع سياسة الخصوصية.

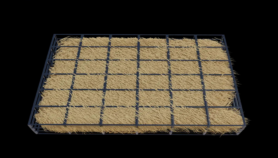

[القاهرة] طورت إحدى الشركات العاملة في مجال تكنولوجيات البناء بمصر، وحدةً توفر لمصانع بلاط السيراميك قريبًا من نصف كمية الغاز الطبيعي المستهلَك في صناعته.

ويمثل الغاز الطبيعي ما بين 33 إلى 43% من التكاليف المباشرة في عملية تصنيع السيراميك، وفق المهندس محمد أمين، المدير التنفيذي للشركة. والوحدة تنتج ’البودرة المحببة‘ بطريقة تستغني عن مراحل تجهيز هي التي تستهلك أكثر الغاز المستخدم.

يقول أمين لشبكةSciDev.Net : ”انتهت الشركة في يونيو الماضي من تنفيذ وحدة تجارب طاقتها 500 كيلو/ساعة، لتوفير البودرة بالطحن الجاف بدلًا من الطحن المائي المستخدم حاليًّا“، وذلك للتشجيع على تبنِّي الابتكار الذي سُجلت براءة اختراعه في يناير من عام 2016.

ويوضح أمين أن مصانع السيراميك تعتمد على طحن الأحجار في وسط مائي، ثم إدخال هذا المطحون في مجفف يسمى ’مجفف التذرية‘، حيث ينطلق منه هواء ساخن يجففه ويحوله إلى ’البودرة المحببة‘ التي تُستخدم في صناعة السيراميك.

وتستهلك هذه العملية كميات كبيرة من الغاز الطبيعي والمياه والكيماويات المانعة للترسيب التي تُعرف باسم ’مواد الدفلكة‘؛ إذ يستهلك المتر المربع الواحد من السيراميك ما يعادل 2,5 متر مكعب من الغاز، يذهب نصفه تقريبًا (1,1 متر مكعب منها) في تشغيل المجفف لإعداد البودرة، كما يستهلك 500 لتر مياه لكل طن من خامات السيراميك، وهي الكميات التي نجحت الوحدة الجديدة في تخفيض بعضها والاستغناء عن البعض الآخر، وفق أمين.

ويبلغ معدل إنتاج مصر من السيراميك مليون متر مربع يوميًّا، ومن ثم فإن ”استخدام الطحن الجاف يوفر ما قيمته مليون متر مكعب يوميًّا من الغاز، أي ما يعادل 330 مليون متر مكعب سنويًّا، ويوفر 3.3 ملايين متر مكعب من المياه سنويًّا، أي ما قيمته 85% من الكمية المستخدمة في الإنتاج“، وفق أمين.

وكان قد ظهر قبل سنوات -وفق أمين- ابتكار لتوفير الغاز الطبيعي باعتماد تكنولوجيا الطحن الجاف، ولكن كان الناتج عنه بودرة ناعمة أثرت كثيرًا على شكل السيراميك وجودته، فاضطرت مصانع السيراميك للعودة إلى الأسلوب التقليدي.

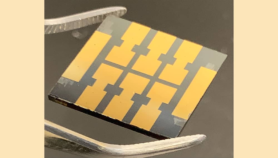

حصل الابتكار على دعم فني من ’برنامج دعم ريادة الأعمال‘ بقطاع إدارة المخلَّفات ’ليها قيمة‘، الممول من وزارة التجارة والصناعة المصرية والبنك الإفريقي للتنمية؛ لما يقدمه من جديد يبينه قول أمين: ”يقدم شكلًا أكثر تطورًا للطحن الجاف، بإضافة وحدة تسمى (وحدة التحبيب) داخل ماكينات الطحن، والتي تحول البودرة الناعمة إلى محبَّبة“.

وحول إمكانية تعميم الوحدة، يقول شوقي سلطان -أحد مؤسسي الشركة- لشبكة SciDev.Net: ”بعد إنشاء وحدة التجارب، وجهنا الدعوة إلى مصانع السيراميك لتجربة المنتج وإقناعهم به“.

ويدرك سلطان أن الأمر لن يكون سهلًا؛ لأن مصانع السيراميك التي أنفقت الكثير للتحول إلى الطحن الجاف، ثم عادت إلى الشكل التقليدي مرة أخرى، ستفكر مليًّا قبل خوض المغامرة مرة أخرى.

ورغم ما سبق، ثمة مميزات أخرى قد تغري المصنِّعين بخوض التجربة مرةً أخرى، تتمثل في التوسع في استخدام أنواع عديدة من الطَّفل المستخدم في صناعة السيراميك، وعدم التقيُّد بنوع واحد أو نوعين، فضلًا عن أن الإنشاءات والتجهيزات اللازمة لإنتاج البودرة المحببة في المصانع بطريقة الطحن الجاف، تتطلب مساحة نسبتها 5:1 من تلك المطلوبة للإنتاج بالطحن المائي، ناهيك بعدم احتياجها إلى خزانات لتخزين الخامة قبل الطحن، أو البودرة بعده.

يضيف سلطان: ”نعمل حاليًّا بالتعاون مع أساتذة في كليات الهندسة على تنفيذ وحدة كبيرة تتخطى نطاق التجارب“.

يأمل في تعميم هذا الابتكار محمد الخولي، أستاذ هندسة المواد بكلية الهندسة جامعة الزقازيق في مصر، ويقول للشبكة: ”إذا نجح بالفعل في توفير هذه الكمية الكبيرة من الغاز، فسيكون له أيضًا بُعد بيئي مهم، يتمثل في خفض انبعاثات ثاني أكسيد الكربون“.

وإذ يُغْني الابتكار كذلك عن استخدام مادة صوديوم ثلاثي الفوسفات -الملوثة- التي تدخل في عملية الإنتاج التقليدي بالطحن المائي لمنع الترسيب، فإن الخولي يشير إلى بُعد بيئي آخر يتمثل في الحد من معدلات انبعاثات الأتربة؛ لأن عملية التجفيف عبر المجفف التقليدي ينتج عنها انطلاق نسبة من الأتربة الناعمة إلى الجو.

هذا الموضوع أنتج عبر المكتب الإقليمي لموقع SciDev.Net بإقليم الشرق الأوسط وشمال أفريقيا.