كتب: حازم بدر

أرسل إلى صديق

المعلومات التي تقدمها على هذه الصفحة لن تُستخدم لإرسال بريد إلكتروني غير مرغوب فيه، ولن تُباع لطرف ثالث. طالع سياسة الخصوصية.

تم هذا خلال لقاء في أكتوبر الجاري، جمع الوزير وكريم عبد الرازق، أستاذ الميكانيكا بالكلية والمشرف على مشروع تخرج الطلاب الذي تم من خلاله إنتاج الماكينة.

يقول عبد الرازق: ”الماكينة تتعامل مع 50 كيلو فقط من مطاط الإطارات الهوائية، ونسعى من خلال دعم الوزارة إلى إنتاج ماكينة يمكنها التعامل مع طن“.

وعن آلية عمل الماكينة، يوضح عبد الرازق أنها تنطوي على عملية انحلال حراري تجري في فرن مفرغ تمامًا من الهواء ليجري حرق المطاط بمعزل عنه؛ كي تتكسَّر إلى مكوناته.

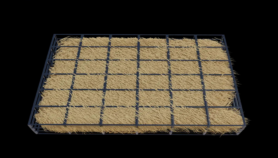

يُملأ الفرن بالإطارات بعد فرمها ونزع السلك المعدني منها، ومع رفع درجة الحرارة تدريجيًّا في غياب الأكسجين، تنصهر الإطارات وتتحلل منتجةً غاز أول أكسيد الكربون، الذي يساعد في عملية الاحتراق، وبخار يتم تكثيفه ليستخلص على هيئة زيت، ثم يعالَج كيميائيًّا بإضافة حمض الكبريتيك بنسبة 8% من الكمية المنتجة؛ ليساعد في فصل الكربون عن الزيت، لإنتاج السولار الذي يُستخدَم في محركات الديزل.

السولار الناتج عن هذه العملية قيمته الحرارية 39 ميجا جول/كيلوجرام، أما المنتَج التقليدي المستخدم حاليًّا فقيمته الحرارية 42 ميجا جول/كيلوجرام. يقول عبد الرازق لشبكة SciDev.Net: ”يمكن استخدامه مكملًا للسولار التقليدي، فيُخلط بنسبة 30% من الكمية التي تستهلكها المحركات“.

كذلك فإن الزيت الناتج عن احتراق الإطارات، يمكن استخدامه مباشرةً دون أي معالجات أو إضافات ليكون مناسبًا لأفران مصانع الطوب والإسمنت، كما يؤكد عبد الرازق.

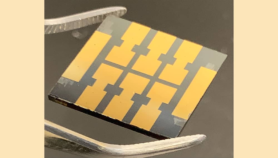

أهم ما يميز تلك الماكينة أنها مصنوعة من خامات محلية 100%، وهو ما يجعلها بديلًا مُجديًا اقتصاديًّا لما يناظرها في الغرب من ماكينات، يقول عبد الرازق: ”بلغت تكلفة النموذج المبدئي الذي صنعه الطلاب 70 ألف جنيه مصري (4 آلاف دولار تقريبًا)“.

وبالطبع ترتفع التكلفة مع تصنيع ماكينات أكبر حجمًا تتعامل مع طن من الإطارات، ”لكنها لن تصل بأي حال من الأحوال إلى مبلغ مليونين ونصف المليون جنيه، وهي القيمة التقديرية للماكينات في الخارج“، وفق عبد الرازق.

القيمة الاقتصادية لا تتوقف عند هذا الحد، كما يشير مصطفى محمد، أحد الطلاب المشاركين في مشروع التخرج؛ ”فالزيت الناتج من عملية الاحتراق تكون نسبته مرتفعة جدًّا؛ إذ تصل إلى 40% من وزن الإطارات“.

ويضيف محمد ميزة اقتصادية أخرى، هي أن أحد نواتج عملية الاحتراق: الفحم، الذي تبلغ نسبته 45% من وزن الإطارات، ويمكن تحويله بمعالجة كيميائية أو حرارية إلى (الكربون النشط)، الذي يدخل في العديد من الصناعات مثل فلاتر المياه، والمستحضرات الطبية. أما المُخرَج الثالث لهذه الماكينة فهو الغاز الطبيعي، بنسبة 10% من وزن الإطارات.

هذا بالإضافة إلى الأسلاك المعدنية المنزوعة من الإطارات قبل حرقها، والتي يمكن إعادة صهرها وتشكيلها وفق الاحتياج.

ورغم ميزات الماكينة المذكورة فإن أحمد طارق -مدرس الهندسة البيئية بجامعة عين شمس- يرى أن دعم وزارة البيئة ليس كافيًا، ويجب أن يسير جنبًا إلى جنب مع تطبيق صارم لقوانين البيئة.

يقول طارق لشبكة SciDev.Net: ”على سبيل المثال: ما الذي سيدفع مصانع الأسمنت إلى شراء الماكينة لإنتاج الزيت، طالما أنها تستخدم الطرق التقليدية جدًّا في الحرق، التي تلقى خلالها إطارات السيارات دون أي معالجات داخل أفران مخصصة لذلك، للحصول على الطاقة؟“.

وإذ لا تتوافر بيانات دقيقة لما تحرقه مصر من إطارات مستهلكة، لكن الشائع أن تقديرات وزارة البيئة المصرية تصل بها إلى نحو 20 مليون إطار سنويًّا، من ثم يَعُدُّ طارق الماكينة مصدرًا مُجديًا اقتصاديًّا، مع الحفاظ على البيئة في الوقت ذاته.

من جانبه، فإن عبد الرازق أن يرى الماكينة، في حال استخدامها على نطاق واسع، ستوفر حلًّا سليمًا وفعالًا، لا للتخلص من المخلفات الصناعية فحسب، بل أيضًا لإيجاد حلول بديلة لأزمة الوقود والطاقة التي تمر بها مصر والمنطقة عمومًا. مشيرًا إلى أن مثل هذه المشروعات تسهم في حل الأزمة الاقتصادية التي تمر بها البلاد.

هذا الموضوع أنتج عبر المكتب الإقليمي لموقع SciDev.Net بإقليم الشرق الأوسط وشمال أفريقيا.